Разработка рабочего проекта по автоматизации технологического процесса элеватора

Описание технологического процесса

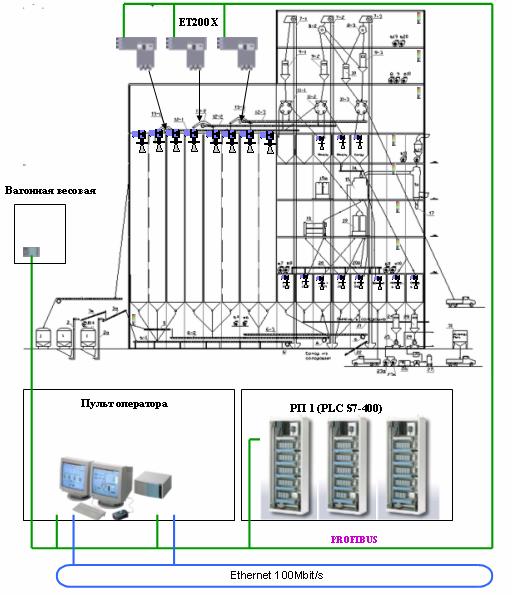

В объём автоматизации входит управление всеми маршрутами перекачки зерна, приём с ЖД транспорта, отгрузка отходов на автомобильный транспорт, включая управление задвижками, перекидными клапанами и системами аспирации. Проектом предусмотрены следующие виды управления: местное с пультов местного управления и дистанционное с блокировками и использованием элементов автоматики.

Для управления механизмами и агрегатами в местном режиме в каждом пульте местного управления (ПМУ) предусмотрено использование кнопок «Пуск» и «Стоп», индикация состояния оборудования осуществляется при помощи светосигнальной арматуры зелёного (включено) и красного (отключено) цветов. Управление устройствами в автоматическом режиме осуществляется при помощи промежуточных реле установленных в шкафах ПМУ. Выбор режима работы механизмов между местным и автоматическим осуществляется при помощи пакетного переключателя, который коммутирует цепи управления. Это предотвращает ошибочное включение или отключение устройства находящегося в автоматическом режиме от кнопок ручного управления, а в местном режиме препятствует выполнению ошибочных команд выдаваемых оператором через контроллер.

Для предотвращения аварийных ситуаций и повышения общей надёжности системы на башмаках норий и через каждые 10 метров на конвейерах проектом предусмотрена установка кнопочных постов аварийного отключения. Сигналы с постов аварийного отключения оборудования заведены в систему АСУ ТП для контроля их срабатывания и предотвращения возникновения завалов на маршрутах. Система автоматизации позволяет осуществлять оперативный сбор и обработку данных о состоянии оборудования, механизмов, датчиков и т.д., обеспечивает непрерывное диагностирование и обнаружение аварий и отклонений от технологического процесса с выдачей предупреждений оператору через панель оператора либо персональный компьютер, а техническому персоналу через звуковую сигнализацию.

Использование аналоговых сигналов в системе контроля работающих конвейеров и норий позволяет контроллеру судить о степени загруженности отдельных узлов и самостоятельно предпринимать действия предотвращающие возникновение перегрузки двигателей и выход приводов из строя. Применение интеллектуальной системы контроля за электродвигателями позволяет существенно снизить вероятность отказов и значительно продлить срок их работы.

Для каждой нории проектом предусматривается использование датчиков безопасности. Датчик скорости, устанавливаемый на ведомом барабане, позволяет судить о степени проскальзывания ленты нории и при превышении заданного значения выдаёт сигнал о возникновении аварийной ситуации.

Датчики контроля подпора предотвращают выход из строя электродвигателя нории при возникновении завала. Датчики контроля ленты срабатывают при сбегании ленты нории с приводных барабанов и тем самым предотвращают разрушение контролируемого механизма. На исполнительные механизмы перекидных клапанов и задвижек позиционируемых предусматривается установка бесконтактных выключателей, выполняющих функцию отключения устройства при достижении задвижкой или клапаном конечного положения.

Контроль работы аспирационных систем, состоящих из вентиляторов и соответствующих им шлюзовых затворов, осуществляется датчиками РКС. Указанные датчики позволяют параметрировать условия их срабатывания в широких пределах, при отклонении рабочих параметров аспирационной системы от заданных значений датчик РКС посылает сигнал в контроллер о возникновении нештатной ситуации, что даёт возможность своевременно предпринимать действия по предотвращению аварий.

Для точного позиционирования разгрузочных тележек над загрузочными воронками силосов в проекте АСУ ТП заложено использование системы бесконтактных выключателей. Для каждой из тележек разработан шкаф управления, включающий в себя необходимое силовое оборудование, модуля входов и выходов, промежуточные реле, блоки питания и т.д. Вся информация о работе устройства передаётся в контроллер по единственному кабелю сети Profibus. Данное решение позволяет уменьшить количество необходимых соединений между движущейся разгрузочной тележкой и удалённым контроллером, упростить систему управления агрегатом и повысить её отказоустойчивость.

Система автоматизации позволяет контролировать наличие зерна в промежуточных бункерах и силосах. На каждый силос и промежуточный бункер предусмотрена установка датчиков верхнего и нижнего уровня, сигнализирующих о полном заполнении либо о полной разгрузке указанных емкостей.

Использование AS-интерфейса для подключения оборудования подсилосного этажа и приёмного отделения с Ж.Д. транспорта уменьшает количество прокладываемого кабеля, упрощает схемы подключения электроприводов механизмов, позволяет обойтись без клеммных коробок и производить подключение датчиков в пультах местного управления.

Модули входов и выходов АS-интерфейса устанавливаются в шкафах местного управления, к ним напрямую подключаются датчики контроля и промежуточные реле цепей управления. Модули АS-интерфейса связаны с контроллером SIMATIC S7-400 двухпроводным кабелем, по которому происходит как питание модулей, так и обмен сигналами управления и контроля.

АСУ ТП производит контроль состояния датчиков взрыва, расположенных в головках норий, и положения быстродействующих задвижек. При срабатывании системы локализации взрыва система управления способна самостоятельно предпринимать действия по остановке технологического оборудования, задействованного в производственном процессе, в последовательности, необходимой для минимизации возможного ущерба.

Использованное в системе управления оборудование отличается высокой надёжностью и отказоустойчивостью. Для обеспечения надёжной работы устройств в условиях высокой запылённости на элеваторе, предусмотрено использование шкафов со степенью защиты IP55. Все модули входов имеют встроенную гальваническую развязку от внешних линий и кабелей, а сигналы управления от модулей выходов поступают на коммутационную аппаратуру через промежуточные реле. Непрерывное самотестирование и диагностика всей системы упрощают обнаружение неисправностей, а модульная архитектура контроллера и станций ET200M позволяет производить быструю и лёгкую замену вышедших из строя модулей.

Модульный принцип построения системы полностью решает проблему расширения степени автоматизации технологического процесса и добавления нового оборудования. Как центральный контроллер, так и станции ET200M позволяют производить установку дополнительных модулей и подключение к ним необходимого оборудования, датчиков и других устройств.

Функции оперативного управления реализует интерфейс системы управления, обеспечивающий быстрый и удобный доступ к процессу, а также полное предоставление всей необходимой текстовой и графической информации.

Интерфейс управления включает в себя панель оператора OP и подключаемый параллельно персональный компьютер ПК. Управление АСУ ТП осуществляется с персонального компьютера, на экране которого представлена вся информация о выборе и параметрах настройки технологических маршрутов, режимы работы механизмов и устройств, количество продукта, протоколы работы оборудования, и т.п.

В случае выхода ПК и строя все функции управления могут осуществляться с панели управления оператора OP. Помимо экрана компьютера, любая служебная информация (протоколы работы оборудования, протоколы приёмки-выдачи зерна и т.д.) может быть распечатана на принтере.

Требования к системе автоматизации

Проект автоматизации технологического процесса разработан на основе аппаратно-технических и программных средств по блочно-модульному принципу и допускает безболезненное изменение и модернизацию технологического процесса. Система отличается высокими характеристиками по надёжности, помехозащищённости, самотестированию и диагностике неисправностей электрооборудования.

По принципу построения АСУ ТП относится к классу сетевых систем управления.

Для подключения периферийного оборудования и датчиков использованы модуля AS-интерфейса и станции ET-200M производства фирмы Siemens, объединённые в единую сеть Profibus с контроллером SIMATIC S7-400.

Аппаратура комплекса гальванически полностью развязана от управляемого электрооборудования при помощи промежуточных реле марки LZX производства фирмы Siemens.

Решение и характеристики системы автоматизации

- 1038 входных сигналов;

- 680 выходных сигналов;

- Две операторских станций, контроллер SIMATIC S7 414-3, удаленная периферия ET-200M (7 шт.);

- SIMATIC NET trailing cable — 560 м.;

- Profibus DP — 300 м.;

- AS-Interface;

Сроки реализации проекта

- Срок реализации: 6 месяцев

- Год разработки проекта: 2003 г.

Перспективы развития

Автоматизированная система управления технологическим процессом элеватора, разработанная для ОАО «САН Интербрю» филиал г.Волжский, позволяет наиболее полно решить все вопросы возникающие в процессе приёма, хранения и отгрузки зерна. Использование техники известных мировых и Российских производителей, хорошо зарекомендовавшей себя на многих производствах, обеспечивает системе высокую надёжность.

Модульный принцип построения и использование открытого промышленного стандарта Profibus позволяют легко модернизировать систему и по мере необходимости добавлять в неё новые элементы, постепенно охватывая дополнительные участки производства.

Сетевой принцип построения системы автоматизации без проблем решает вопросы согласования работы элеватора с другими АСУ ТП, используемыми на производственных линиях ОАО «САН Интербрю» филиал г.Волжский.

Данный рабочий проект прошел согласование и экспертизу в Госгортехнадзоре России. В настоящее время ООО «Волгопромавтоматика» производит внедрение этого проекта.

Заказчик: ОАО "САН Интербрю" филиал г. Волжский

404131, г. Волжский, Волгоградская обл., ул. Пушкина, дом 85