Автоматизация и визуализация процесса линии разлива №1

Введение

Пиво — напиток очень древний, и его историю благодаря раскопкам можно проследить на протяжении почти 5000 лет. За последние 150 лет на пивоваренных производствах произошли революционные изменения, такие, как появление холодильных машин, установок фильтрования пива, были разработаны стабилизирующие средства, обеспечивающие весьма продолжительную стойкость пива, что позволило производить его независимо от времени потребления.

Использование высокопроизводительных линий розлива практически полностью исключает доступ в пиво воздуха, обеспечивает сегодня сохранение исходного качества пива в течении долгого времени.

В настоящее время уже можно контролировать приготовление пива, применяя разнообразные механизмы контроля и регулирования, а совершенная техника обеспечивает непрерывный производственный контроль on-line. При помощи автоматизации обеспечивается автоматическое протекание большинства процессов приготовления пива.

Все чаще рабочее место пивовара характеризуется наличием компьютера. Кроме того, благодаря использованию соответствующих методов отбора и контроля качества сырья и вспомогательных материалов повышается уровень производства, гарантирующих условия для достижения хорошего качества пива.

Линия розлива является одной из важнейших составляющих в технологии производства пива. В процессе модернизации производства на ОАО «САН Интербрю» филиал г. Волжский было принято решение внедрить на линии розлива №1 (розлив пива в бутылки) современную систему автоматизации, позволяющую контролировать процесс и реализующую удобный пользовательский интерфейс (HMI).

Цели внедрения системы визуализации

Целями внедрения системы визуализации на ОАО «САН Интербрю» филиал г. Волжский являлись:

получение в режиме реального времени информации о ходе технологических процессов;

диагностирование и предупреждение возникновения аварийных ситуаций;

ведение архива аварийных сообщений;

ведение архива значений технологических параметров;

разграничение уровней доступа к изменению параметров работы установок (авторизированный вход в систему);

замена ручной обработки документооборота машиной;

ведение учета продукции;

обеспечение доступа через интернет к диаграммам, переменным, сообщениям, трендам кривых и другим данным.

Объект автоматизации

Объектом автоматизации является линия розлива №1 ОАО «САН Интербрю» филиал г. Волжский, которую можно разбить на несколько технологических этапов:

Контроль поступающих бутылок многоразового использования

Прежде чем бутылки пойдут в бутылкомоечную машину, из их общего количества должны быть отсортированы бутылки несоответствующей высоты, формы, цвета, с дефектным горлышком или с не откупоренной пробкой.

Мойка бутылок

Целью мойки является подача чистых бутылок, свободных от микроорганизмов и свободных от остатков прежнего содержимого. Инспектирование бутылок на предмет чистоты и наличия дефектов. Несмотря на то, что бутылки покидают бутылкомоечную машину чистыми, они все еще могут иметь повреждения (например, в области горлышка), отклонения от стандартных размеров или признаки износа, остатки жидкости (возможно, даже остатки щелочи), прочно прилипшие остатки грязи и инородные предметы или вещества в самой бутылке.

Наполнение и укупоривание бутылок

Основные функции разливочного автомата заключаются в том, чтобы розлив пива производился так, чтобы все ценные свойства напитка сохранялись как можно дольше и в полном объеме.

Контроль полных бутылок

После укупоривания бутылок производится контроль на правильность уровня наполнения, на отсутствие пробки или косопосаженную пробку, а также на возможность наличия кислорода в горлышке бутылки.

Проведение их через туннельный пастеризатор

При пастеризации напитка в бутылках уже не смогут развиваться никакие микроорганизмы, и поэтому пастеризация является наиболее надежным способом обеспечить стойкость напитка, особенно если он содержит сброженные растворенные вещества.

Этикетирование и оформление бутылок

Огромное значение придается оформлению этикетки, ее форме, цвету и качеству печати, т.к. многие потребители «покупают глазами» и предпочитают при одинаковом содержимом бутылки, имеющие более привлекательный вид, который придают глянец красок и выразительность печати.

Конфигурация системы

Конфигурация системы

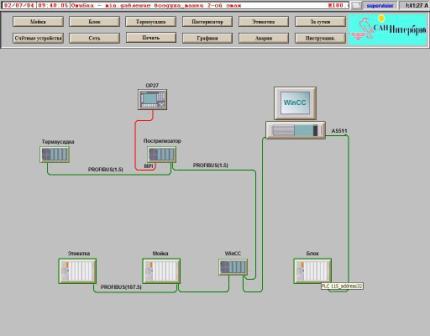

Система визуализации рассматривается как единый объект, но содержит несколько главных составляющих частей или уровней с физической и логической точки зрения.

Самый нижний базовый уровень -- программируемый логический контроллер (ПЛК). Уровень ПЛК напрямую связан со всеми технологическими устройствами и верхними уровнями. Следующий верхний уровень -- промышленная сеть, которая связывает уровень ПЛК с уровнем системы HMI и уровнем базы данных. Она напрямую зависит от уровня поставленных задач.

Следующий уровень -- система HMI (Human Machine Interface, интерфейс человек-машина), используемая как интерфейс между операторами и процессом. Система HMI основана на главном ПК (Master PC), который напрямую взаимодействует с ПЛК и необходимым числом подчиненных ПК (в зависимости от размера приложения).

Система HMI обеспечивает возможность обозревать весь процесс, возможность контролировать процесс и все его компоненты. Тревоги, исторические тенденции и системный журнал со всеми зафиксированными действиями оператора также доступны как стандартные функции.

Требования к системе автоматизации

Для повышения надежности работы оборудования, повышения производительности линии розлива и информационного обеспечения оперативного персонала, сотрудниками ООО «Волгопромавтоматика» совместно с инженерами филиала ОАО «САН Интербрю» в г. Волжском была разработана и внедрена в эксплуатацию автоматизированная система контроля параметров работы оборудования линии розлива №1.

Конфигурация аппаратно-программных средств в описываемом проекте во многом продиктована наличием пяти технологических установок, а также наличием счетных устройств, ведущих учет продукции. Так, если средстваверхних уровней управления являются общими для пяти установок и счетных устройств (поскольку в системе общая база данных, технологическим процессом управляет один оператор), то аппаратные средства, а заодно и управляющие программы нижних уровней разделены между установками.

Основная причина такого разделения -- возможность независимого останова технологического оборудования для выполнения регламентного обслуживания.

Система включает в себя, условно говоря, модули сбора информации ПЛК (программируемый логический контроллер) и рабочую станцию оператора. Конструктивно каждый модуль является обособленным устройством и содержит монтажный каркас, блок питания, процессорную плату, модули аналоговых и дискретных сигналов, интерфейсный модуль, дополнительно могут устанавливаться и другие функциональные модули.

В качестве аппаратной базы системы было выбрано оборудование Siemens, отвечающее условиям эксплуатации и высоким требованиям по надежности. Управление и контроль параметров установки «Блока розлива» реализованы на базе контроллера SIMATIC S5-115U.

Помимо набора плат ввода-вывода аналоговых и дискретных сигналов в конфигурацию контроллера был дополнительно установлен и запрограммирован интерфейсный модуль IM-308C, который, используя протокол Profibus-DP, обеспечивает скоростной обмен данными между системами автоматизации (ведущими DP-устройствами) и устройствами распределенного ввода-вывода (ведомыми DP-устройствами).

Протокол характеризуется минимальным временем реакции и высокой стойкостью к воздействию внешних электромагнитных полей.

Управление и контроль параметров установки «Пастеризатор» реализованы на базе контроллера SIMATIC S7-315-2DP, который уже имеет на своем борту встроенный интерфейс Profibus-DP. Для контроля параметров работы двигателей насосов установки «Пастеризатор» были дополнительно установлены модули SIMOCODE-DP, имеющие интерфейс RS-485, который позволяет осуществлять обмен данными с модулями удаленного ввода-вывода сигналов.

Также по желанию заказчика, были дополнительно установлены датчики давления и температуры, данные с которых были заведены в систему визуализации (ранее эти параметры не контролировались). В связи с этим специалистам «Волгопромавтоматики» пришлось расширить конфигурацию контроллера, добавив в нее дополнительный модуль входов аналоговых сигналов.

Управление и контроль параметров установки «Бутылкомоечная машина», также как и на установке «Блок розлива», осуществляется контроллером SIMATIC S5-115U, в который также был установлен интерфейсный модуль IM-380C.

Модули сбора информации с установок «Термоусадка» и «Этикеровка» выполнены на базе контроллера SIMATIC S7-315-2DP (на каждой установке используется свой контроллер). Как уже было сказано выше, контроллеры этой серии имеют встроенный интерфейс Profibus, что позволило без лишних затрат получить информацию с этих установок для системы визуализации.

Учет продукции на линии выполнялся инспекторами бутылок Filtec и Metec. Так как в этих счетных устройствах не имеется выходного интерфейса RS-232, то не представлялось возможным считывать с них необходимую информацию.

Для обеспечения такой возможности специалистами фирмы «Волгопромавтоматика» были дополнительно установлены оптические датчики и контроллер Siemens S7-315-2DP.

Выбор данного контроллера обусловлен его производительностью, наличием интерфейса, немаловажную роль сыграла однотипность оборудования, что впоследствии позволит существенно упростить эксплуатацию оборудования.

Для приема информации с оптических датчиков в конфигурацию этого контроллера были установлены и запрограммированы модули быстрого счета.

Перечисленные аппаратные средства позволяют полностью выполнить технологические задачи, поставленные перед системой, а оптимальный выбор его производителя приводит к минимизации капитальных вложений. В качестве программного обеспечения для ПЛК использовался язык программирования Step 7. Для организации системы визуализации была выбрана SCADA-система SIMATIC WinCC v.6.0 Run-time + проектирование. Эта система поддерживает многозадачный режим в условиях «жесткого» реального времени.

Дополнительный пакет SIMATIC WinCC/Web Navigator, установленный на SCADA-систему SIMATIC WinCC, позволяет осуществлять контроль, а при необходимости – и управление процессом через Интернет. С помощью MS Personal Web Server или Internet Information Server (IIS 4.0 включен в комплект поставки пакета) без дополнительного конфигурирования через Интернет был получен доступ к диаграммам, переменным, сообщениям, трендам кривых и другим данным.

Данный пакет позволяет подключать одновременно до 3 клиентов. Дополнительно существует возможность подключения до 50 пользователей.

Решение и характеристики системы автоматизации

Разработанная система позволяет контролировать:

По установке «Блок розлива»:

- заданное давление пива;

- фактическое давление пива;

- заданный дифференциал;

- фактический дифференциал;

- заданное давление обратного газа;

- фактическое давление обратного газа;

- температура пива;

- фактическое давление С02;

- номинальная сила тока главного привода;

- фактическая сила тока главного привода.

По установке «Пастеризатор»:

- производительность заданная;

- производительность фактическая;

- единица пастеризации заданная;

- единица пастеризации фактическая;

- температура нагрева заданная;

- температура нагрева фактическая;

- температура на выходе заданная;

- температура на выходе фактическая;

- температура в буфере фактическая;

- номинальная сила тока двигателя насоса Р1;

- фактическая сила тока двигателя насоса Р1;

- номинальная сила тока двигателя насоса Р2;

- фактическая сила тока двигателя насоса Р2;

- температура на входе;

- температура охлаждения;

- давление на входе;

- давление охлаждения.

По установке «Бутылкомоечная машина»:

- производительность фактическая;

- температура щелочи заданная;

- температура щелочи фактическая;

- концентрация щелочи заданная;

- концентрация щелочи фактическая.

По установке «Термоусадка»

- производительность заданная;

- производительность фактическая;

- температура печи 1 заданная;

- температура печи 1 фактическая;

- температура печи 2 заданная;

- температура печи 2 фактическая.

По установке «Этикеровка»

- производительность фактическая;

- температура 1 клея фактическая;

- температура 2 клея фактическая.

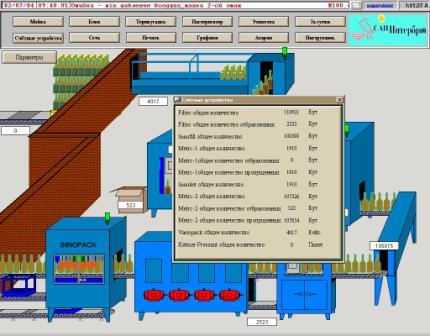

- Счетные устройства.

Учет продукции производится в 12 различных точках линии розлива. Ведется общий подсчет пустых бутылок, количество отбракованных бутылок после различных технологических операций, подсчет готовой продукции (в бутылках, кейсах и паллетах). Также ведется архив почасовой производительности за сутки.

Система обеспечивает круглосуточную работу в следующих режимах:

автоматическая загрузка с момента включения и постоянная автоматическая регистрация, визуализация и ведение базы данных;

запись параметров процессов на жесткий диск операторской станции (максимальная длительность непрерывной записи до 6 месяцев),

отображение графической информации на экране монитора станции оператора в реальном масштабе времени, печатью графической и текстовой информации, работа с базой данных.

К основным функциям системы относятся:

- обработка в реальном масштабе времени аналоговых и дискретных сигналов;

- постоянная регистрация параметров с отображением на экране монитора станции оператора текущего состояния приводов, датчиков с выводом открытых графических окон;

- ведение журнала событий полинии розлива;

- работа в режиме осциллографа реального времени;

- ведение почасового и посменного учета времени простоев;

- ведение почасового архива производительности линии посуточно.

Пользовательский интерфейс системы обеспечивает различные режимы и формы вывода на экран операторской станции информации о текущих процессах, происходящих на линии разлива.

Сроки реализации проекта

Срок реализации: 4 месяца, год разработки проекта: 2004.

Экономический эффект от внедрения системы

Представленный проект отличается большим объемом подготовительных, монтажных и пусконаладочных работ. За год непрерывной эксплуатации система показала себя как надежный и удобный альтернативный вариант централизованного контроля и регистрации параметров, позволяющий определять причины возникновения аварийных ситуаций, а в некоторых случаях и предупреждать их, тем самым, способствуя сокращению на 20-25% времени простоя линии разлива.

Перспективы развития

В дальнейшем планируется перевод всех остальных участков пивоваренного производства на систему автоматизации, выполненную на базе оборудования производства фирмы Siemens.

Заказчик: ОАО "САН Интербрю" филиал г. Волжский

404131, г. Волжский, Волгоградская обл., ул. Пушкина, дом 85