Электромонтажные работы на печь-ковше АКП-140

Описание технологического процесса:

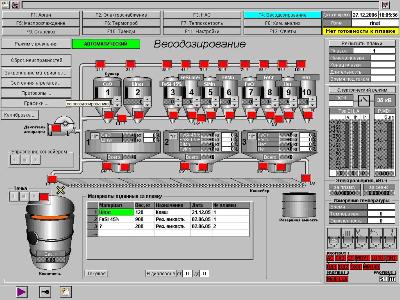

К ковшу подсоединяют аргонопровод, опускают свод. Подогрев металла производят в соответствии с установленным электрическим режимом при непрерывном перемешивании расплава аргоном. Электрический режим должен исключить или свести к минимуму науглероживание металла. В процессе обработки производится измерение температуры и кислотности, осуществляется добавление различных присадок, в т.ч. с помощью трайб-аппарата.

По окончании обработки металла отсоединяют аргонопровод и ковш передают на разливку.

Размещение оборудования

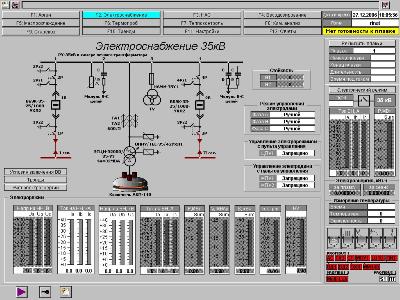

Для питания потребителей агрегата разработаны шкафы и щиты в шкафном исполнении фирмы «Sarel». В машзале установлены шкафы распределения питания РУ01, РУ02, РУ03, РУ04, RM 1 (питание трайб-аппарата) и шкафы управления ШУ01 и ШУ02. На рабочих площадках установлены шкафы управления отдельными механизмами: ШУ05 – аргонной станцией, ШУ06 – газоходом, ШУ07 – водоохлаждением агрегата, ШУ08 – станцией электрорежима силового трансформатора, ШУ09 и ШУ10 – весодозированием сыпучих присадок, ШУ12 – станцией сталевоза.

Управление агрегатами и механизмами осуществляется с следующих пультов: ЦПУ – центрального пульта управления, МПУ 1 – местного пульта управления № 1 и МПУ 2 – местного пульта управления № 2.

Управление технологическим процессом осуществляется по принципу прямого контроллерного управления. Этот принцип реализован следующим образом:

1. Аппараты управления, сигналы блокировок, бесконтактные датчики подключаются непосредственно на входы контроллеров.

2. Управляющие команды контроллеров через промежуточные реле подаются в схему управления электроприводами.

3. Управление и обмен данными между станциями распределённого ввода данных, частотнорегулируемыми приводами происходит по сети Profibus.

4. Система верхнего уровня состоит из сервера (ШУ01) и двух операторских станций (ЦПУ).

Для подключения оборудования в трубной проводке было смонтировано 3700 м труб ду 25, 40, 50 мм общим весом 12т, 3660 м силового и 7000 м контрольного кабеля.

Реконструкция произведена в действующем цехе, в существующих помещениях, в связи с этим расположение оборудования уточнялось на месте. В ходе проведения работ дополнительно подключена установка подачи графитового порошка фирмы «Stein».

Также были произведены монтаж и наладка системы управления отопления и вентиляции, освещение бункерной эстакады системы весодозирования.

Сроки реализации проекта:

Срок ввода в эксплуатацию: 2006 г.

Заказчик: ЗАО "Волгоградский металлургический завод "Красный Октябрь"

400007, г. Волгоград, пр. Ленина, 10. Тел.: +7 (8442) 78-33-01, 78-36-36, 71-59-93