Разработка рабочего проекта автоматизированной системы подачи сыпучих материалов

Описание технологического процесса:

В объём автоматизации входит:

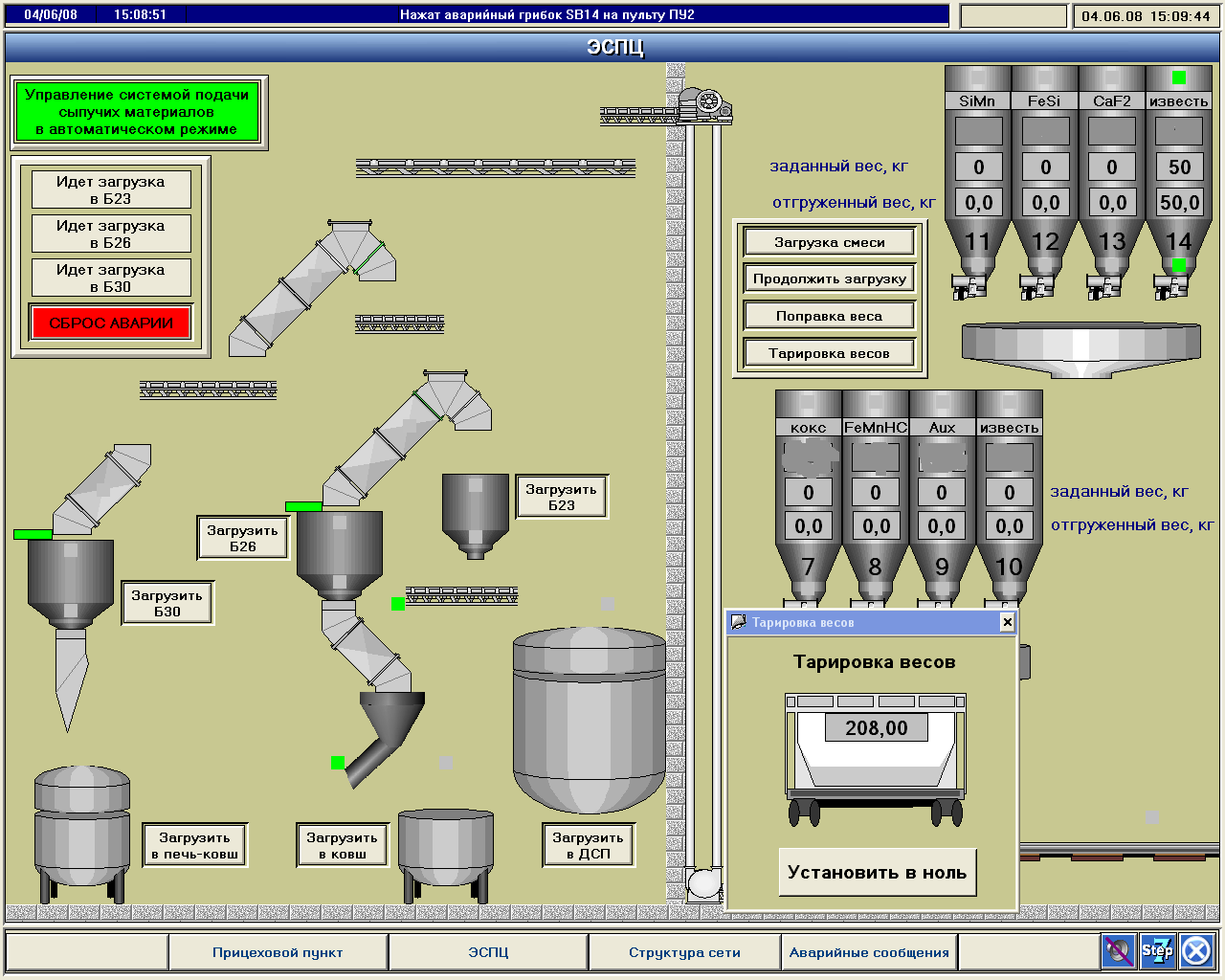

- управление процессом подачи материалов из отгрузочных бункеров через систему ленточных конвейеров в расходные бункера прицехового пункта;

- управление процессом подачи извести и кокса из расходных бункеров в завалочную корзину, установленную на скраповозной тележке;

- управление системой набора доз материалов из расходных бункеров;

- управление процессом подачи, сформированной порцией материалов, через систему непрерывного транспорта в дуговую сталеплавильную печь ДСП-90, в сталеразливочный ковш на выпуске и на установку «ковш-печь» (УПК).

Проектом предусмотрены следующие виды управления:

- местное с пультов местного управления, выполненное по электрической схеме;

- дистанционное с пультов управления;

- автоматическое с операторских станций.

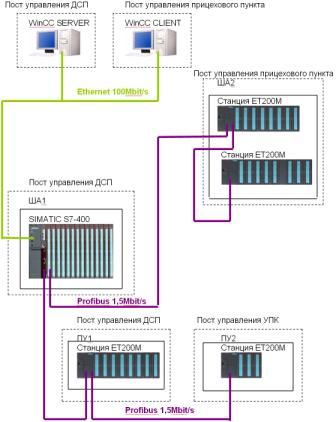

Проектом предусмотрено три поста управления:

- пост управления ДСП;

- пост управления прицехового пункта;

- пост управления УПК.

Пост управления ДСП содержит:

- шкаф автоматизации с контроллером фирмы SIEMENS SIMATIC S7-400;

- операторскую станцию с системой визуализации на базе SIMATIC WinCC, для ведения оперативного мониторинга работы технологического оборудования, а также архива работы и аварийных сообщений, что позволит отслеживать соблюдение технологии;

- дистанционный пульт управления со станцией ET 200M.

Пост управления прицехового пункта содержит:

- шкаф автоматизации c двумя станциями удаленной периферии ET 200 M ;

- операторскую станцию с системой визуализации на базе SIMATIC WinCC;

- дистанционный пульт управления.

Пост управления УПК содержит:

- дистанционный пульт управления со станцией ET 200M.

Система автоматизации позволяет осуществлять оперативный сбор и обработку данных о состоянии оборудования, механизмов, датчиков и т.д., обеспечивает непрерывное диагностирование и обнаружение аварий и отклонений от технологического процесса с выдачей предупреждений оператору через операторскую станцию, а техническому персоналу через звуковую сигнализацию. Позволяет предотвратить нежелательные последствия остановки маршрутов и блокировки оборудования.

Использованное в системе управления оборудование отличается высокой надёжностью и отказоустойчивостью.

Непрерывное самотестирование и диагностика всей системы упрощают обнаружение неисправностей, а модульная архитектура контроллера и станций ЕТ200М позволяет производить быструю и лёгкую замену вышедших из строя модулей. Модульный принцип построения системы полностью решает проблему расширения степени автоматизации технологического процесса и добавления нового оборудования. Как центральный контроллер, так и станции ЕТ200М позволяют производить установку дополнительных модулей и подключение к ним необходимого оборудования, датчиков и других устройств.

Функции оперативного управления реализует интерфейс системы управления, обеспечивающий быстрый и удобный доступ к процессу, а также полное предоставление всей необходимой текстовой и графической информации. Управление АСУ ТП осуществляется с операторской станции, на экране которой представлена вся информация о выборе и параметрах настройки технологических маршрутов, режимы работы механизмов и устройств, количество продукта, протоколы работы оборудования, и д.р.

Требования к системе автоматизации:

Проект автоматизации технологического процесса разработан на основе аппаратно-технических и программных средств по блочно-модульному принципу и допускает безболезненное изменение и модернизацию технологического процесса. Система отличается высокими характеристиками по надёжности, помехозащищённости, самотестированию и диагностике неисправностей электрооборудования. По принципу построения АСУ ТП относится к классу сетевых систем управления. Для подключения периферийного оборудования и датчиков использованы станции ЕТ-200М производства фирмы «SIEMENS», объединённые в единую сеть PROFIBUS с контроллером SIMATIC S7-400 . Аппаратура комплекса гальванически полностью развязана от управляемого электрооборудования при помощи промежуточных реле марки LZX производства фирмы «SIEMENS».

Решение и характеристики системы автоматизации:

- 704 дискретных входных сигналов;

- 352 дискретных выходных сигналов;

- 32 аналоговых входных сигналов ;

- 8 аналоговых выходных сигналов;

- 3 функциональных модуля SIWAREX-FTA;

- Две операторских станций, контроллер SIMATIC S7-400, удаленная периферия ЕТ200 M (4 шт.).

Сроки реализации проекта:

- Срок реализации: 6 месяцев.

- Год разработки проекта: 2006.

Данный рабочий проект прошел согласование и экспертизу в ГОСГОРТЕХНАДЗОРЕ России.

Заказчик: ООО «Новороссийский прокатный завод»

346519, Ростовская область, г. Шахты, ул. Чаплыгина, 54 Тел. +7(863)303-36-56